金型で樹脂試作部品を短納期に製造して量産工程に繋げる

試作品成形に特化した専門技術と社内生産体制により開発リードタイムを短縮

同一工場内で金型設計から試作金型製作・成形まで滞りなく流れるように生産体制を構築しており、成形トライと金型修正の間で発生する金型移動を最小限にし、迅速で正確な対応を可能にしています。形状により最短1week程度で、試作設計から成形トライまで実現可能です。

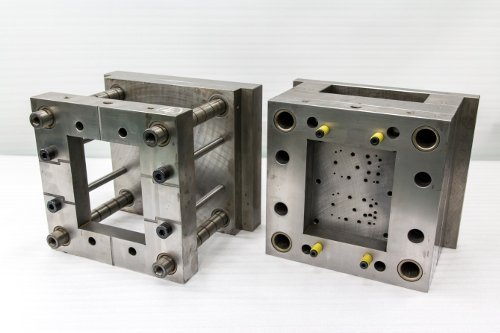

汎用モールドベースの採用で大幅なコストダウンを実現

モールドベースを社内規格により汎用化することで材料や製作期間を大幅にカットしました。約30種の汎用モールドベースを保有しているため、個々に専用ベースを制作する場合に比べ製作期間・コストが大きく改善されています。

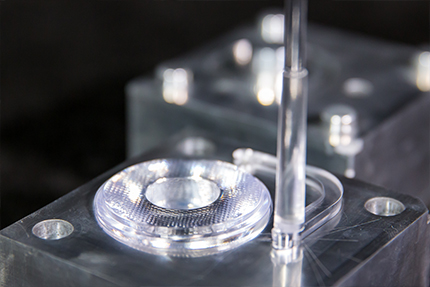

加工性の良いアルミ材で駒製作、短納期を実現

試作金型には、加工性を最優先したアルミ合金を使用しています。アルミ合金は耐磨耗性があり改造調整で溶接対応が可能なため、切削、放電加工、仕上げにおいて優位性を持ち、少量ロットの量産にも対応できる性能を有しています。製品形状や成形材料によっては鋼材に優位性がある場合もあるため、金型の材質は納期・生涯ロット数・試作目的などの諸条件から最適なものを選択し提案しています。鋼材とアルミ合金のハイブリッド製造にも対応します。

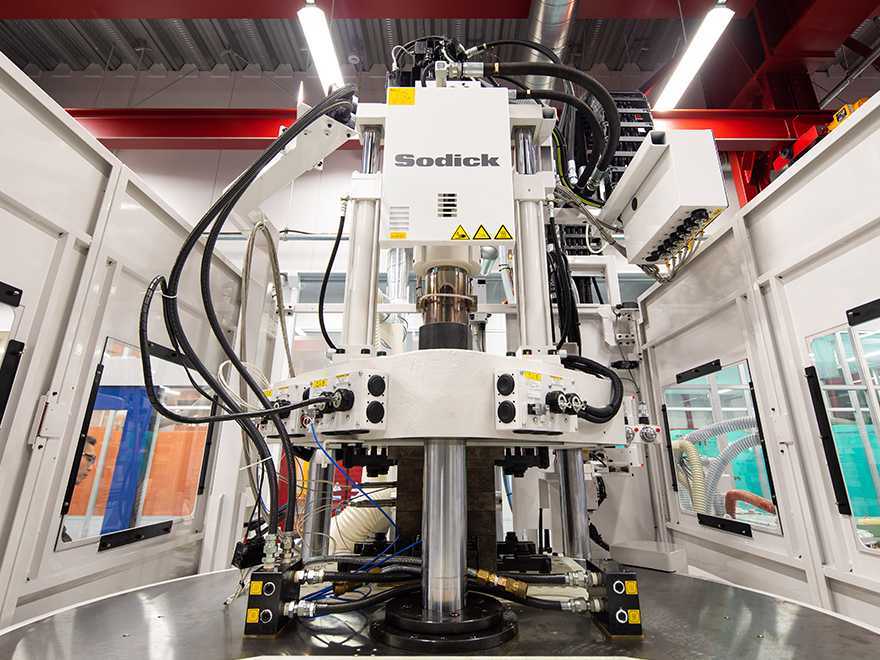

試作段階でもインサート成型が可能

金型内にあらかじめインサート品を装着した後、金型を閉じて樹脂を注入し、樹脂とインサート品が一体化した複合部品を成形する成形技術です。成形後にインサート品を挿入・装着した成形品に比べて、高い強度と耐久性が期待できます。組立作業が発生しないためコスト削減も可能になります。 この技術に適した竪型射出成形機の導入により、高品質・高精度の製品創りを実現しました。